Die Wärmebehandlung ist ein wichtiger Schritt im Anwendungsprozess des 3D -Drucks. Unabhängig davon, welcher 3D -Druckprozess verwendet wird, beinhaltet es verschiedene Methoden zu unterschiedlichen Graden wie Pulverreinigung, Tempern, Nachhärtung, nicht unterstützt, poliert, sandgestrahlt und gefärbt. Die Wärmebehandlung ist auch ein wichtiger Schritt im Bewerbungsprozess von 3D -gedruckten Teilen und kann je nach den erwarteten Ergebnissen, verwendeten Materialien und bevorzugten Technologien verschiedene Formen annehmen.

In der additiven Herstellung werden die produzierten Teile durch unterschiedliche Temperaturen beeinflusst und haben je nach ausgewähltem Druckprozess mehr oder weniger wichtige Heiz- und Kühlstufen. Diese Phasen haben einen direkten Einfluss auf Teile, die Restspannung ansammeln. Die Wärmebehandlung nach dem Druck ist entscheidend, da sie nicht nur Defekte beseitigt, sondern auch die mechanischen Eigenschaften der Teile wie Biegewiderstand, Duktilität und sogar endgültige Härte beeinflusst.

01. Sintern

Sintern ist eine der Wärmebehandlungsmethoden, die in der additiven Herstellung verwendet werden können, und es ist eher ein kritischer Schritt im Herstellungsprozess als nach einer Methode nach der Behandlung. Tatsächlich ist dies ein unverzichtbarer und wichtiger Schritt bei der Verwendung von Klebstoffsprühen oder anderen indirekten 3D -Druckmethoden. Durch die Verwendung dieser beiden Prozesse können grüne Teile, die anorganische oder organische Bindemittel enthalten, erhalten werden, die derzeit durch thermische Entfettungsmethoden entfernt werden, und dann können bei höheren Temperaturen die metallurgische Bindung von Metallpartikeln erreicht werden.

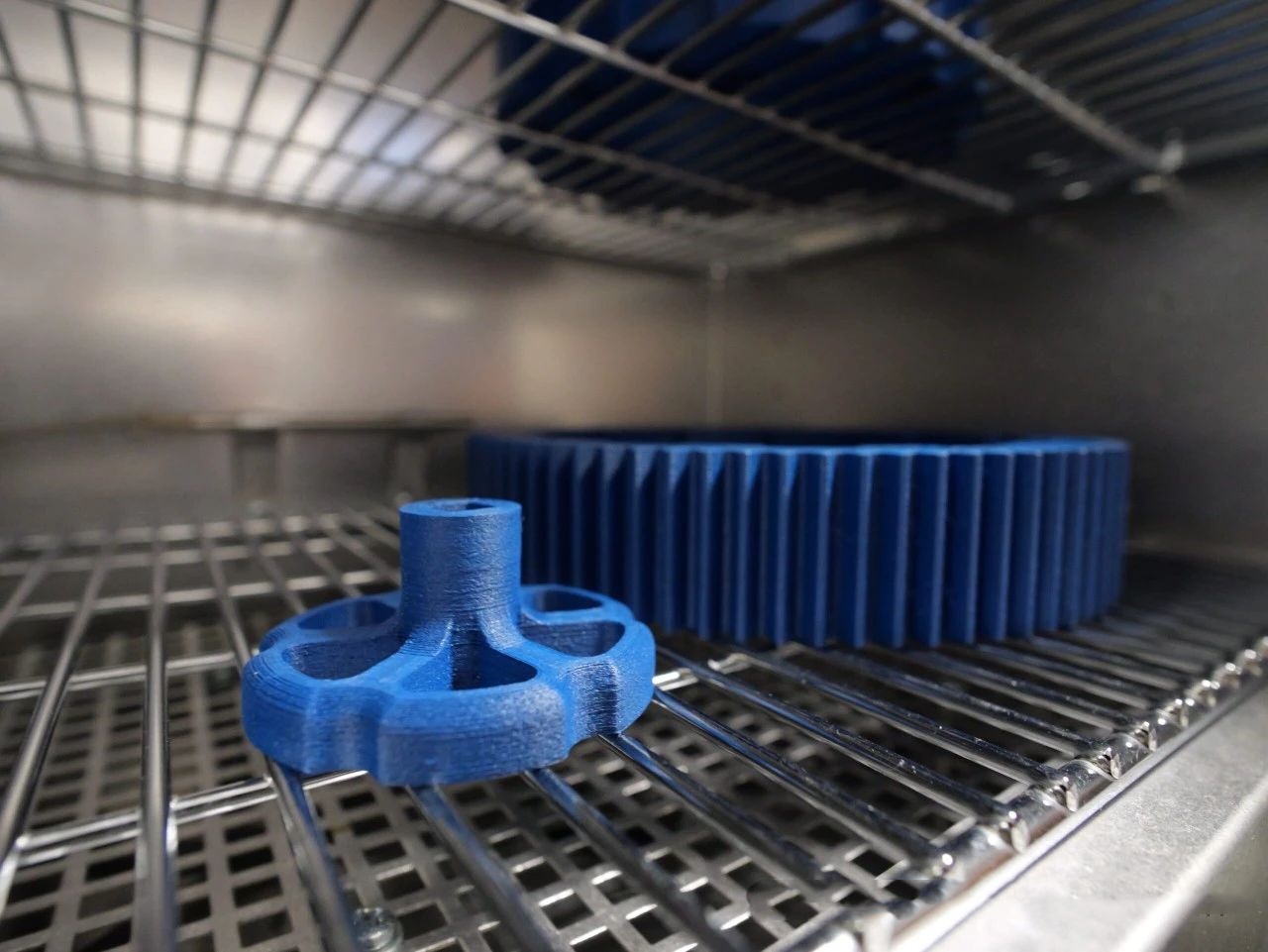

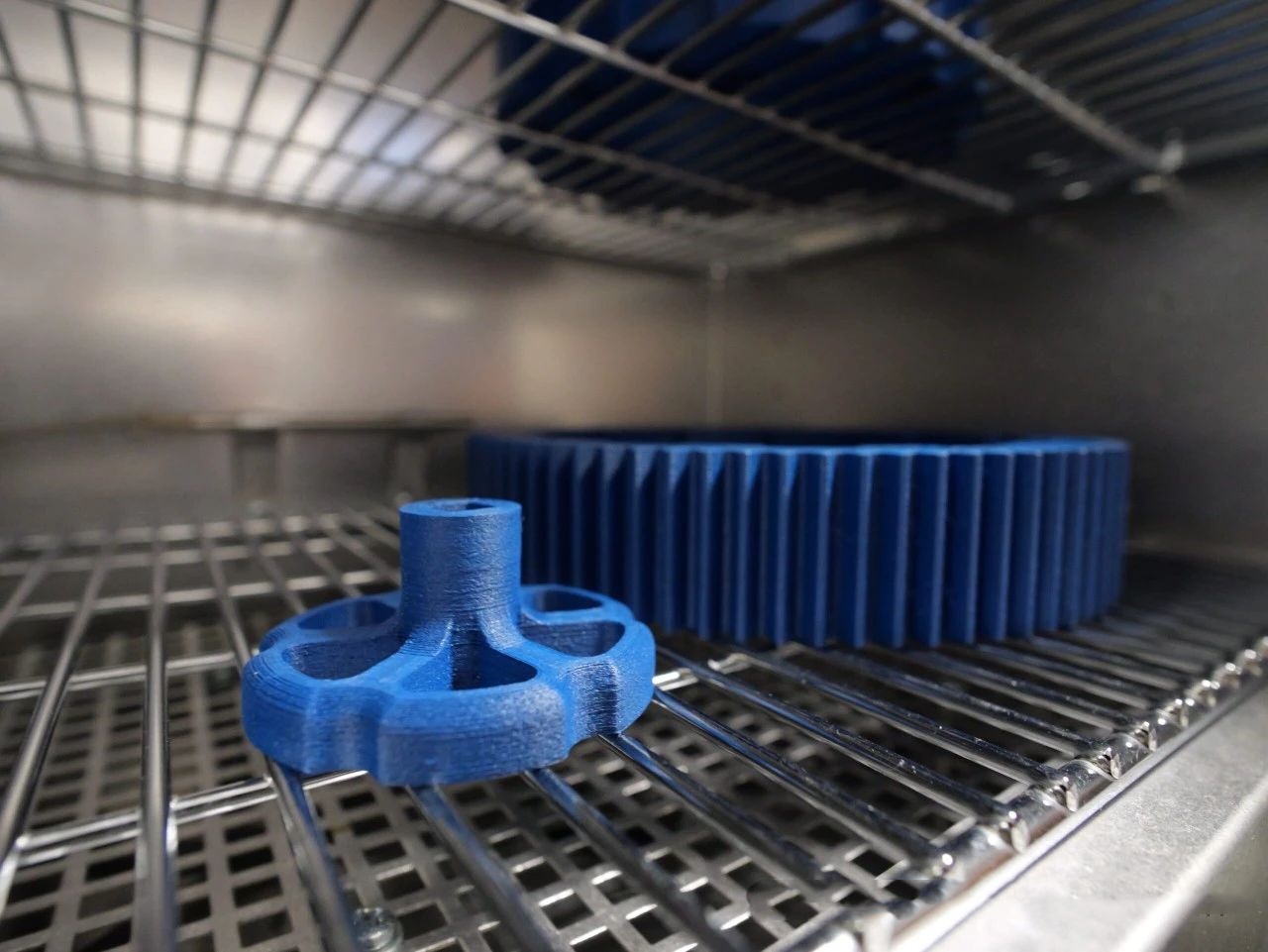

Der Sinterofen ist ein wichtiges Gerät in diesem Prozess, und derzeit werden häufig Vakuum- oder Atmosphären -Sinteröfen verwendet. Ersteres vermeidet die Oxidation von Teilen bei hohen Temperaturen durch ein hohes Vakuum, während letzteres die Oxidation von Teilen durch Reduzierung der Atmosphäre verhindert. Während des Sinterprozesses wird die Temperatur normalerweise etwas niedriger als die Schmelztemperatur des verwendeten Materials. Der Sinterprozess kann die Porosität des Teils verringern und seine Härte erhöhen. Dieser Wärmebehandlungsprozess ist nicht nur für den Metalldruck geeignet und eignet sich auch für den Keramikdruck.

Schrumpfung und Verformung sind wichtige Probleme, die in dieser Phase angegangen werden müssen. Während des Sinterprozesses nimmt die Entfernung des Bindemittels allmählich den leeren Raum des Pulvermaterials ein, wodurch die Größe des ursprünglichen Teils verringert wird. Gegenwärtig ist es üblich, die endgültige Größe der Teile zu gewährleisten, indem die Dimensionen vorgegriffen und simuliert werden, wobei gleichzeitig bestimmte Nachbearbeitungstechniken erforderlich sind.

02. Polymerpfostenhärtung

Derzeit erfordert der Photopolymer -3D -Druck auch nach der Aushärtung, um seine endgültige Leistung zu verbessern, was eine Härtung oder Aushärtungstufe darstellt. Harz besteht aus mehreren Monomeren, die nicht im flüssigen Zustand miteinander verbunden sind. Wenn diese identischen Monomere einer UV -Quelle ausgesetzt sind, verbinden sie sich zu den gewünschten Komponenten. Nach dem Drucken können einige Bereiche jedoch möglicherweise keine optimale Vernetzung erreichen, was das Risiko darstellt, den Gesamtwiderstand der Druckkomponente zu beschädigen. Hier kommt der Härtungsschritt ins Spiel, da er die Vernetzungsreaktion vollständig abschließt.

Nachdem das Teil erstellt wurde, wird es gereinigt, um überschüssiges nicht photopolymerisiertes Harz zu entfernen. Dann können die Teile in geeignete Maschinen platziert werden - normalerweise bieten Harz -3D -Druckerhersteller Aushärtungsstationen. Dies ist eine UV -Kammer, die gedruckte Komponenten aushärten und ihnen ihre endgültigen Eigenschaften geben kann. Dies verringert seine Verwundbarkeit und senkt das Schadensrisiko. Das Aushärten kann auch die Farbe des Harzes beheben und damit sicherer zu handhaben. Teile haben im Laufe der Zeit eine stärkere Stärke, was in vielen Bereichen von entscheidender Bedeutung ist.

Die Art des verwendeten Harzes oder die Größe der Teile wirkt sich direkt auf diesen Wärmebehandlungsschritt aus. In den meisten Fällen, je größer der Teil ist, desto länger ist die Aushärtungszeit erforderlich.

03. Tempern im 3D -Druck

Diese Wärmebehandlungsmethode setzt 3D -gedruckte Komponenten einer bestimmten Temperatur aus, die von den verwendeten Materialien abhängt. Nach dem Erhitzen allmählich abkühlen, um seine Festigkeit zu erhöhen. Dies ist eine weit verbreitete Technologie für Metalle. Einige Kunststoffe können sich auch diesem Tempern wie PLA und PETG unterziehen. Für andere thermoplastische Materialien wie ABS ist es nicht geeignet, da Wärme häufig zu übermäßigem Verzerrung oder Verformungen führt.

Insbesondere ist das Tempern das Erhitzen eines Materials auf eine Temperatur über seiner Kristallisationstemperatur, jedoch unter seinem Schmelzpunkt. Für Polymere ermöglicht dies Moleküle, sich selbst umstrukturieren zu können, wodurch die Stabilität der endgültigen Komponente verbessert wird. Bei Metallen kann das Tempern aufgrund ihrer Rekristallisation die Korngröße erhöhen. In beiden Fällen wird die Dauer des Tempels einen Einfluss auf die Struktur des endgültigen Teils haben - je länger es Wärme ausgesetzt ist, desto größer sind die strukturellen Veränderungen. Zum Beispiel können nach dem Tempernschritt kleinere Kunststoffteile erhalten werden, da die Wärme ihren Schrumpfung beschleunigt. Bei relevanten Einstellungen sollte dies berücksichtigt werden.

04. Metallwärmebehandlungsmethoden

Das Tempern von Stressabbau ist eine der häufig verwendeten Wärmebehandlungsmethoden für den Metall -3D -Druck, und Restspannung ist ein unvermeidliches Produkt der schnellen Erwärmung und Kühlung, was ein inhärentes Merkmal der Laserpulverbett -Schmelztechnologie ist. Während des Stressantriebs verschwindet die innere Spannung allmählich oder verringert sich allmählich, begleitet von der Umlagerung und Verfeinerung der Kristalle des Materials. Dies kann die Plastizität, Zähigkeit und Duktilität des Materials verbessern und gleichzeitig seine Härte und Festigkeit verringern. Dadurch Verbesserung der Gesamtleistung des Materials.

Darüber hinaus kann die Stärkung der Temperatur an 3D -Druckmetallteile verwendet werden, was ein Betrieb der Teile auf sehr hohe Temperaturen und schnell abkühlt, was die Mikrostruktur der Teile beeinflusst. Das Löschen erfordert normalerweise die Verwendung von Flüssigkeit, um die Teile abzukühlen.

Heißes isostatisches Pressen ist ein weiterer äußerst wichtiger Schritt, der sowohl in der Luft- und Raumfahrt als auch in medizinischen Anwendungen nicht übersprungen werden kann. Das heiße isostatische Pressen (HIP) ist das Platzieren eines Produkts in einen versiegelten Behälter, das Ausüben des Produkts auf das Produkt in alle Richtungen und gleichzeitig Hochtemperatur. Unter der Wirkung von hoher Temperatur und hohem Druck kann das Produkt gesintert und verhindert werden. Durch den Prozess der heißen Isostat -Pressung können Defekte beseitigt werden und die Mikrostruktur und die mechanischen Eigenschaften können verbessert werden.

Der 3D -Druck ist nur ein Aspekt dieser Fertigungsmethode, und dieser Standpunkt wurde von den meisten Benutzern akzeptiert. Insbesondere die Schritte im Zusammenhang mit der Nachbearbeitung oder Wärmebehandlung sind im Anwendungsprozess von Teilen von entscheidender Bedeutung, die Geräte, Temperaturen und Zeiteinstellungen umfassen, die die endgültige Leistung der Teile direkt beeinflussen.

Sat Nano ist einer der besten Lieferanten von3D -Druckpulverund 3D -Druckdienst. Wir können Metallpulver und Leichtmetallpulver für den 3D -Druck anbieten. Wenn Sie eine Anfrage haben