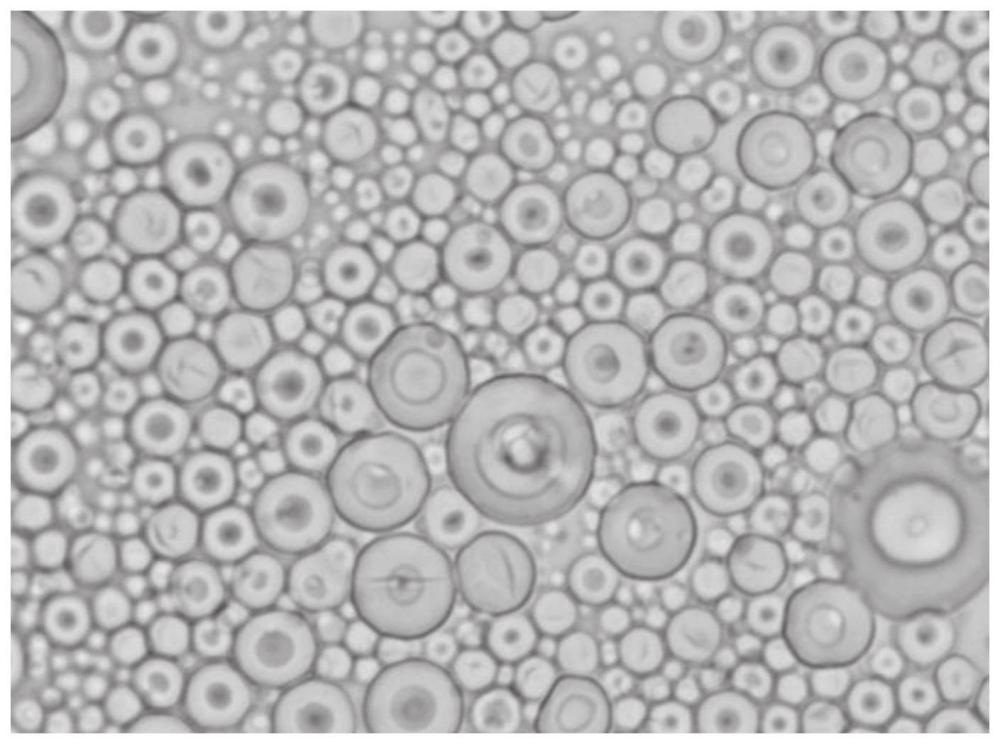

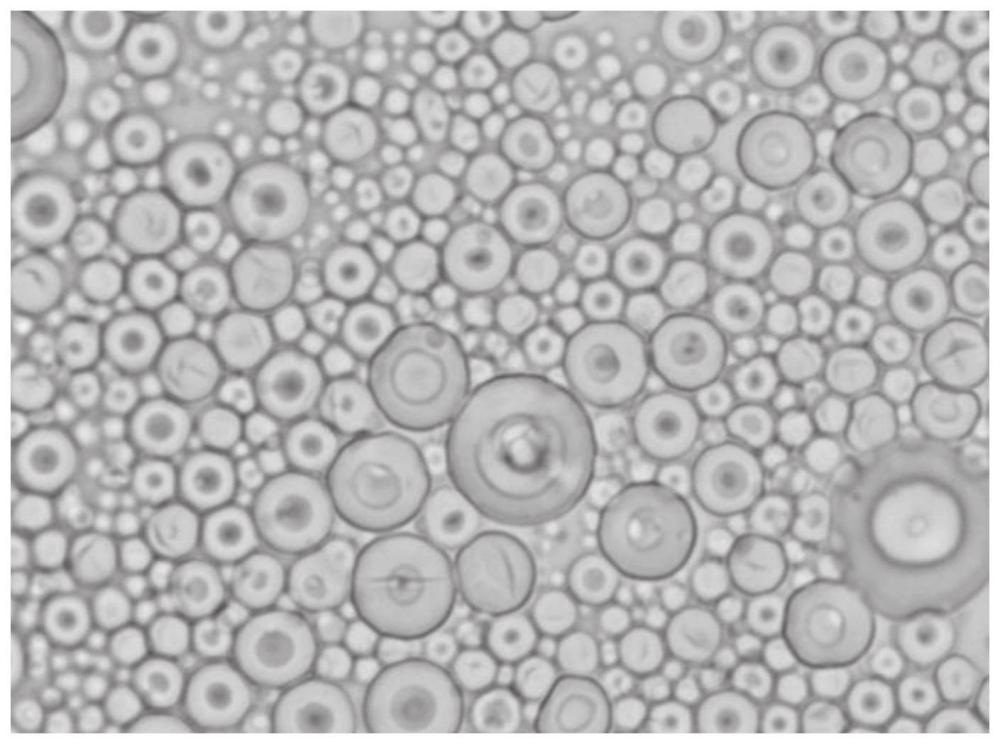

Sphärisches Silica-Mikropulververfügt über hervorragende Eigenschaften wie hohe Transparenz, hohe Dielektrizität, hohe Feuchtigkeitsbeständigkeit, hohe Füllmenge, geringe Ausdehnung, geringe Spannung und niedrigen Reibungskoeffizienten. Es wird häufig in vielen Bereichen eingesetzt, beispielsweise bei Epoxidformmaterialien, Katalysatoren, kupferkaschierten Platten, Klebstoffen und in der Luft- und Raumfahrt.

Zu den gängigen Methoden zur Herstellung sphärischer Silizium-Mikropulver gehören derzeit das Flammenformungsverfahren, das Hochtemperatur-Schmelzspritzverfahren usw. Das Flammen-Sphäroidisierungsverfahren umfasst hauptsächlich das Zerkleinern, Sieben, Reinigen, Feinmahlen von Quarzerz und dessen anschließende Einspeisung in das Durch Gas erzeugtes Hochtemperaturfeld zum Hochtemperaturschmelzen. Durch Oberflächenspannungs-Sphäroidisierung wird schließlich durch Abkühlen kugelförmiges Silizium-Mikropulver erhalten. Der Nachteil dieser Methode besteht darin, dass das Verfahren komplex ist und das Quarzerz nur schwer vollständig entfernt werden kann, die Reinheit gering ist und der Energieverbrauch in der letzten Hochtemperatur-Kugelstufe hoch ist. Das Hochtemperatur-Schmelzsprühverfahren besteht darin, das Siliziumoxid bei mehr als 2000 Grad zu einer Flüssigkeit zu schmelzen und dann nach der Sprühkühlung kugelförmiges Siliziumpulver zu bilden. Diese Methode wird hauptsächlich in den Vereinigten Staaten und Japan angewendet, wo eine strenge Ausrüstung erforderlich ist.

Die vorliegende Erfindung offenbart ein festes kugelförmiges Silizium-Mikropulver und ein Herstellungsverfahren dafür, wobei das Herstellungsverfahren Folgendes umfasst:

(1) Synthese von Kieselsol

Kieselsol mit niedrigem Feststoffgehalt (1–5 %) wurde durch die Lösungs-Gel-Methode synthetisiert, wobei Tetraethylorthosilikat als organische Siliziumquelle verwendet und unter alkalischen Bedingungen erhitzt und gerührt wurde.

(2) Kieselsolkonzentration

Erhitzen und konzentrieren Sie das oben erwähnte Kieselsol mit niedrigem Feststoffgehalt, um ein Kieselsol mit hohem Feststoffgehalt (15 % bis 50 %) zu erhalten.

(3) Materialmischung und Compoundierung

Das Kieselsol mit hohem Feststoffgehalt und das Verdickungsmittel wurden unter Erhitzen und Rühren gemischt und vermengt, um eine Kieselsollösung mit 0,001–5 % Verdickungsmittel zu bilden. Der ausgewählte Verdicker ist in diesem Fall ein spezifischer Verdicker mit Carboxyl- oder Amidgruppen, wie Polyacrylamid, Carboxymethylcellulose, Carboxyethylcellulose, Polyacrylsäure, Polymethylacrylsäure, Carbomer usw., der leicht zu adsorbieren ist oder mit den Siliciumhydroxylgruppen reagiert die Oberfläche von Silica und erleichtert dadurch die Aggregation von Nano-Silica-Partikeln. Verdickungsmittel enthalten keine Natrium- oder Kaliumionen, um kationische Störungen zu vermeiden. Der optimale Verdickungsmittelgehalt liegt bei 0,05 % bis 2 % und der optimalste bei 0,1 % bis 1 %.

(4) Sprühtrocknung

Nachdem das zusammengesetzte Kieselsäuresol durch Sprühen (sowohl pneumatisch als auch zentrifugal) getrocknet wurde, kann kugelförmiges Kieselsäurepulver erhalten werden, aber zu diesem Zeitpunkt beträgt der Feuchtigkeitsgehalt 5 % bis 10 % und das spezifische Verdickungsmittel wird durch Kalzinierung bei hoher Temperatur entfernt .

(5) Wärmebehandlung

Das nach der Sprühtrocknung erhaltene Produkt wird zur Hochtemperatur-Wärmebehandlung in einen Muffelofen geschickt, um überschüssiges Verdickungsmittel abzubrennen. Anschließend wird es auf Raumtemperatur abgekühlt und herausgenommen, um das angestrebte hochreine kugelförmige Siliziumpulver zu erhalten.

Durch das obige Verfahren kann kugelförmiges Siliziumdioxid-Mikropulver mit einer Reinheit von 99,999 % erhalten werden, und der Herstellungsprozess ist einfach und unkompliziert, mit geringem Energieverbrauch und niedrigen Kosten.

SAT NANO ist einer der besten Anbieter von sphärischem Siliziumdioxid-Mikropulver. Wir bieten 300 nm, 500 nm und 1000 um an. Wenn Sie Fragen haben, wenden Sie sich bitte an sales03@satnano.com